خط تولید کنسرو نخود فرنگی: راهنمای جامع راهاندازی از مزرعه تا قوطی

کنسرو نخود فرنگی به عنوان یکی از محبوبترین و پرمصرفترین فرآوردههای غذایی در سبد خانوار ایرانی و جهانی، جایگاه ویژهای دارد. حفظ طعم، رنگ و ارزش غذایی این محصول در فرآیند تولید، نیازمند بهرهگیری از تکنولوژی پیشرفته و ماشینآلات مدرن است. خط تولید کنسرو نخود فرنگی یک فرآیند پیچیده و دقیق است که شامل مراحل متعددی از دریافت محصول خام تا بستهبندی نهایی میشود. شرکت نانو ماشین، به عنوان پیشرو در طراحی و ساخت ماشینآلات صنایع غذایی، با ارائه راهحلهای نوآورانه و سفارشیسازی شده، کارخانجات را در مسیر تولید کنسرو نخود فرنگی با بالاترین کیفیت و بهرهوری یاری میرساند. در این مقاله جامع، به بررسی تخصصی تمامی مراحل، دستگاهها و نکات کلیدی در راهاندازی و بهینهسازی یک کارخانه کنسرو نخود فرنگی خواهیم پرداخت.

اهمیت و جایگاه استراتژیک تولید کنسرو نخود فرنگی

نخود فرنگی، منبعی غنی از پروتئین، فیبر، ویتامینها (A, K, C) و مواد معدنی است. با این حال، این محصول فصلی بوده و ماندگاری بسیار کوتاهی در حالت تازه دارد. تکنولوژی کنسروسازی این امکان را فراهم میآورد تا بتوان در تمام طول سال به این ماده غذایی ارزشمند دسترسی داشت. مزایای اصلی که تولید کنسرو نخود فرنگی را به یک صنعت سودآور تبدیل کرده است، عبارتند از:

- افزایش ماندگاری: فرآیند استریلیزاسیون، ماندگاری محصول را تا چندین سال افزایش میدهد.

- حفظ ارزش غذایی: با استفاده از روشهای نوین، بخش قابل توجهی از ویتامینها و مواد مغذی حفظ میشود.

- سهولت در مصرف: کنسروها آماده مصرف بوده و نیاز به آمادهسازی طولانی ندارند.

- پتانسیل صادراتی: کیفیت بالای محصولات ایرانی، فرصتهای مناسبی برای صادرات به بازارهای منطقهای و جهانی ایجاد میکند.

راهاندازی یک کارخانه کنسرو نخود فرنگی موفق، مستلزم درک عمیق فرآیند تولید کنسرو نخود فرنگی و انتخاب صحیح دستگاه خط تولید کنسرو نخود فرنگی است.

مراحل دقیق فرآیند تولید کنسرو نخود فرنگی

یک خط تولید کنسرو نخود فرنگی استاندارد و مدرن، شامل مراحل دقیق و به هم پیوستهای است که هر کدام نقش حیاتی در کیفیت محصول نهایی ایفا میکنند. در ادامه، این مراحل به تفصیل شرح داده میشوند.

مرحله 1: دریافت و آمادهسازی نخود فرنگی خام

این مرحله، نقطه آغازین زنجیره تولید است و کیفیت آن مستقیماً بر خروجی نهایی تأثیرگذار است.

- برداشت و انتقال: نخود فرنگی باید در زمان رسیدگی مطلوب (میزان قند مناسب و بافت ترد) برداشت شود. برداشت مکانیزه و انتقال سریع به کارخانه کنسرو نخود فرنگی جهت جلوگیری از افزایش نشاسته و افت کیفیت ضروری است.

- غلافگیری (Podding/Shelling): نخودها توسط دستگاه غلافگیر (Podder Machine) از غلاف جدا میشوند. این دستگاهها با استفاده از مکانیزمهای ضربهای یا چرخشی، بدون آسیب رساندن به دانهها، این عمل را با سرعت بالا انجام میدهند.

- سورتینگ اولیه (Pre-Sorting): پس از غلافگیری، نخودها به همراه ناخالصیهایی مانند تکههای غلاف، ساقهها و دانههای آسیبدیده وارد نوار سورتینگ (Sorting Belt) میشوند. در این بخش، بازرسی چشمی و جداسازی دستی یا اتوماتیک (با استفاده از سورتکس) صورت میگیرد.

خط تولید کنسرو نخود فرنگی

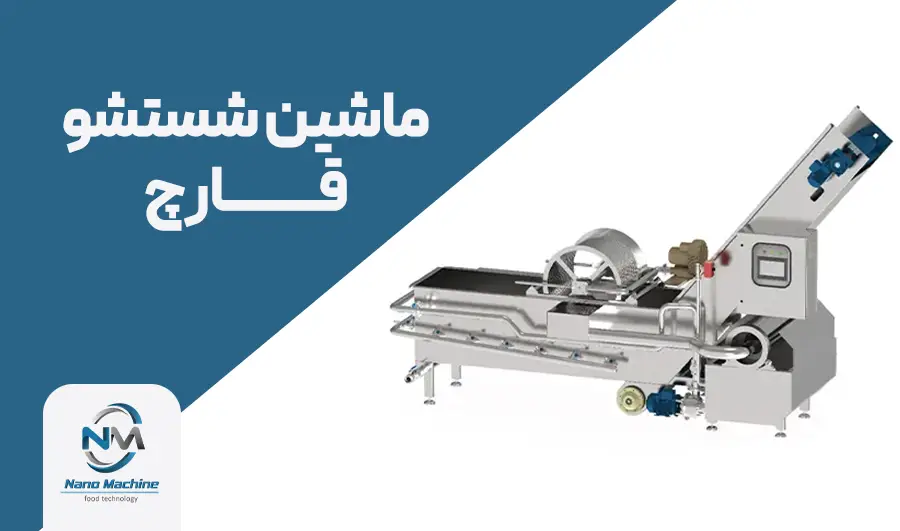

مرحله 2: شستشو و پاکسازی

حذف آلودگیهای فیزیکی، شیمیایی و میکروبی از سطح نخودها در این مرحله انجام میشود.

- دستگاه شستشوی حبوبات (Washing Machine): نخودها وارد وان شستشو یا ماشینهای شستشوی ارتعاشی/حبابی میشوند. در این دستگاهها، با استفاده از فشار آب و ایجاد تلاطم (حبابهای هوا)، گل و لای، گرد و غبار و سایر آلودگیها از سطح محصول زدوده میشوند.

مرحله 3: بلانچینگ (Blanching) یا آنزیمبری

بلانچینگ یکی از حیاتیترین مراحل در فرآیند تولید کنسرو نخود فرنگی است. این عملیات حرارتی کوتاه، اهداف متعددی را دنبال میکند:

- غیرفعالسازی آنزیمها: آنزیمهایی مانند پراکسیداز و کاتالاز که باعث تغییر طعم، رنگ و بافت نامطلوب در طول نگهداری میشوند، غیرفعال میگردند.

- کاهش بار میکروبی اولیه: بخشی از میکروارگانیسمهای موجود روی سطح نخودها از بین میروند.

- خروج هوای بین بافتی: این کار به ایجاد خلاء بهتر در قوطی و جلوگیری از اکسیداسیون کمک میکند.

- تثبیت رنگ سبز: بلانچینگ به حفظ کلروفیل و رنگ سبز درخشان نخود فرنگی کمک میکند.

این فرآیند در دستگاه بلانچر (Blancher) انجام میشود که معمولاً از نوع بخار یا آب داغ است. دما و زمان بلانچینگ (مثلاً 90 درجه سانتیگراد به مدت 2 دقیقه) باید به دقت کنترل شود تا از پخت بیش از حد محصول جلوگیری گردد.

مرحله 4: خنکسازی (Cooling)

بلافاصله پس از بلانچینگ، نخودها باید به سرعت خنک شوند تا فرآیند پخت متوقف گردد. این کار توسط دوشهای آب سرد یا غوطهوری در آب سرد انجام میشود.

مرحله 5: درجهبندی (Grading)

برای ایجاد یکنواختی در محصول نهایی و قیمتگذاری متفاوت، نخودها بر اساس اندازه درجهبندی میشوند. دستگاه گِرِیدِر یا سرند سایزبندی با استفاده از صفحات مشبک با اندازههای مختلف، نخودها را به دستههای ریز، متوسط و درشت تفکیک میکند.

مرحله 6: پر کردن قوطی (Can Filling)

این مرحله به دو بخش تقسیم میشود: پر کردن نخود (جامد) و پر کردن محلول آب نمک (مایع).

- قوطیشویی: قوطیهای خالی فلزی قبل از پر شدن، توسط دستگاه قوطیشوی (Can Washer) با بخار یا آب داغ شستشو و استریل میشوند.

- دستگاه پرکن حجمی (Volumetric Filler): نخودهای درجهبندی شده توسط این دستگاه به صورت دقیق و با وزن مشخص (Net Weight) داخل قوطیها ریخته میشوند. دقت این دستگاه در کنترل هزینههای تولید بسیار مهم است.

- محلول آب نمک (Brine Solution): محلولی شامل آب، نمک (معمولاً %) و گاهی شکر (برای بهبود طعم) در مخازن استیل دوجداره (Brine Mixing Tanks) تهیه شده و تا دمای حدود 80 درجه سانتیگراد گرم میشود.

- دستگاه محلولریز (Briner/Syruper): محلول آب نمک داغ توسط این دستگاه به قوطیهای حاوی نخود اضافه میشود، به طوری که فضای خالی مشخصی در بالای قوطی (Headspace) باقی بماند.

مرحله 7: هواگیری یا اگزاستینگ (Exhausting)

هدف از این مرحله، خارج کردن هوای باقیمانده در فضای خالی بالای قوطی (Headspace) قبل از درببندی است. این کار برای جلوگیری از خوردگی قوطی در اثر اکسیداسیون و ایجاد خلاء نسبی پس از سرد شدن انجام میشود. اگزاستینگ معمولاً با عبور دادن قوطیهای پر شده از یک تونل بخار (Exhaust Box) صورت میگیرد.

مرحله 8: درببندی (Seaming)

این مرحله حساسترین بخش در تضمین ماندگاری محصول است. دستگاه درببندی اتوماتیک (Automatic Can Seamer) با ایجاد یک درز دوگانه (Double Seam) کاملاً نفوذناپذیر، درب را بر روی بدنه قوطی پرس و پلمپ میکند. کیفیت این درز باید به طور مداوم توسط اپراتور کنترل شود.

مرحله 9: فرآیند حرارتی نهایی یا استریلیزاسیون (Sterilization)

قوطیهای درببندی شده برای نابودی کامل میکروارگانیسمهای مقاوم به حرارت (به ویژه اسپور باکتری کلستریدیوم بوتولینوم) تحت فرآیند استریلیزاسیون قرار میگیرند. این عمل در دستگاهی به نام اتوکلاو (Autoclave/Retort) انجام میشود. اتوکلاوها انواع مختلفی دارند (ایستا، چرخشی، آبی، بخاری) و فرآیند در دما و فشار بالا (مثلاً 121 درجه سانتیگراد به مدت 15 دقیقه) کنترل میشود. انتخاب نوع اتوکلاو و تنظیم دقیق زمان و دما، برای تضمین سلامت محصول و جلوگیری از پخت بیش از حد آن، حیاتی است.

مرحله 10: سرد کردن پس از استریلیزاسیون

پس از اتمام فرآیند حرارتی، قوطیها باید به سرعت تا دمای حدود 40 درجه سانتیگراد سرد شوند تا از ادامه پخت و افت کیفیت جلوگیری شود. این کار معمولاً با پاشش آب سرد تحت فشار کنترل شده در خود اتوکلاو یا در کانالهای خنککننده انجام میشود.

مرحله 11: خشک کردن و بستهبندی نهایی

- تونل خشککن (Drying Tunnel): قوطیها پس از خروج از بخش خنککننده، از یک تونل هوای گرم عبور میکنند تا سطح آنها کاملاً خشک شود و از زنگزدگی جلوگیری گردد.

- دستگاه جت پرینتر (Inkjet Printer): اطلاعاتی مانند تاریخ تولید، انقضا و سری ساخت بر روی درب یا بدنه قوطی چاپ میشود.

- دستگاه لیبلزن (Labeling Machine): برچسب کاغذی یا چسبی مشخصات محصول روی بدنه قوطی چسبانده میشود.

- دستگاه شیرینک پک (Shrink Packing Machine): قوطیها در بستههای چندتایی (مثلاً 12 یا 24 تایی) توسط فیلم پلاستیکی شیرینک شده و برای حمل و نقل و عرضه به بازار آماده میشوند.

معرفی ماشینآلات کلیدی نانو ماشین برای خط تولید کنسرو نخود فرنگی

خط تولید کنسرو نخود فرنگی

شرکت نانو ماشین با تکیه بر دانش فنی روز و تجربه گسترده، مجموعهای کامل از ماشینآلات مورد نیاز برای راهاندازی یک خط تولید کنسرو نخود فرنگی مدرن و کارآمد را طراحی و تولید میکند. در جدول زیر، تجهیزات تخصصی ما که در این خط تولید کاربرد دارند، معرفی شدهاند.

| نام دستگاه (برای اطلاعات بیشتر کلیک کنید) | کاربرد در خط تولید کنسرو نخود فرنگی | ویژگیهای کلیدی محصولات نانو ماشین |

|---|---|---|

دستگاه قوطی شور و خشک کن |

شستشو و استریل اولیه قوطیهای خالی با بخار/آب داغ و خشک کردن کامل آنها قبل از مرحله پر کردن. | عملکرد اتوماتیک، قابلیت تنظیم برای انواع سایز قوطی، ساختار کاملاً استیل جهت تضمین حداکثر بهداشت. |

شستشوی سبزیجات |

شستشوی اولیه نخود فرنگی برای حذف گل و لای، گرد و غبار و آلودگیهای سطحی با استفاده از سیستم حبابساز. | شستشوی مؤثر بدون آسیب به محصول، ساختار بهداشتی (Sanitary Design) و سهولت در نظافت و تخلیه. |

بلانچر اسکرو (حلزونی پخت) |

آنزیمبری (بلانچینگ) جهت تثبیت رنگ سبز، حفظ بافت و طعم نخود فرنگی و کاهش بار میکروبی اولیه. | سیستم انتقال حلزونی برای فرآیند پیوسته، کنترل دقیق و خودکار دما و زمان، مصرف بهینه آب و بخار. |

تونل خنک کن اسپیرال |

خنکسازی سریع نخود فرنگی پس از بلانچینگ به منظور توقف فوری عملیات پخت و حفظ کیفیت محصول. | طراحی اسپیرال برای اشغال حداقل فضا، سیستم گردش هوای سرد یا پاشش آب، سرعت نوار قابل تنظیم. |

دستگاه اگزاستر |

خروج هوای محبوس در فضای خالی بالای قوطی (Headspace) قبل از درببندی، جهت ایجاد خلاء و افزایش ماندگاری. | تونل بخار با دمای قابل کنترل، طراحی متناسب با ظرفیت خط تولید، ساخته شده از استیل ضد زنگ 304. |

اتوکلاو درب عمودی |

استریلیزاسیون نهایی قوطیهای درببندی شده تحت فشار و دمای بالا برای نابودی کامل میکروارگانیسمها. | سیستم کنترل PLC پیشرفته، توزیع یکنواخت حرارت، مجهز به مکانیزمهای ایمنی متعدد، سهولت در بارگیری. |

دستگاه پالتایزر و دیپالتایزر |

اتوماسیون فرآیند چیدمان قوطیهای خالی در ابتدای خط و چیدن قوطیهای پر روی پالت در انتهای خط. | افزایش چشمگیر سرعت و راندمان خط، کاهش نیروی انسانی و خطای اپراتور، برنامهریزی برای الگوهای مختلف چیدمان. |

نقاط کنترلی حیاتی (CCP) در فرآیند تولید کنسرو نخود فرنگی

برای تضمین کیفیت و سلامت محصول نهایی بر اساس سیستم HACCP (تجزیه و تحلیل خطر و نقاط کنترل بحرانی)، نظارت بر چند نقطه کلیدی در فرآیند تولید کنسرو نخود فرنگی الزامی است:

- کیفیت مواد اولیه: بازرسی نخود فرنگی ورودی از نظر آفات، تازگی و بقایای سموم.

- فرآیند بلانچینگ: کنترل دقیق دما و زمان برای اطمینان از غیرفعال شدن کامل آنزیمها.

- غلظت محلول آب نمک: اندازهگیری مداوم غلظت نمک و دمای محلول.

- عملیات درببندی: بازرسی چشمی و میکروسکوپی منظم درز دوگانه قوطیها برای اطمینان از عدم وجود هرگونه نقص.

- فرآیند استریلیزاسیون: این مهمترین CCP است. ثبت و نظارت دقیق بر نمودارهای دما، فشار و زمان در اتوکلاو برای هر بچ تولیدی الزامی است.

چالشها و راهکارهای بهینهسازی در کارخانه کنسرو نخود فرنگی

- نوسانات کیفیت ماده اولیه: عقد قرارداد با کشاورزان معتبر و تعیین استانداردهای مشخص برای خرید، میتواند این چالش را مدیریت کند.

- مصرف بالای آب و انرژی: استفاده از دستگاههای مدرن نانو ماشین مانند بلانچرهای با سیستم بازچرخانی آب و اتوکلاوهای بهینه، به شکل چشمگیری در کاهش هزینههای جاری مؤثر است.

- حفظ رنگ سبز محصول: کنترل دقیق زمان و دمای بلانچینگ و استریلیزاسیون، و همچنین خنکسازی سریع، کلید حفظ رنگ طبیعی نخود فرنگی است. استفاده از اتوکلاوهای چرخشی (Rotary Retorts) با بهبود انتقال حرارت، میتواند زمان فرآیند را کاهش داده و کیفیت رنگ را بهبود بخشد.

- مدیریت پساب: پساب حاصل از شستشو و بلانچینگ باید قبل از تخلیه به محیط زیست، تصفیه شود. برنامهریزی برای احداث یک سیستم تصفیه فاضلاب صنعتی (ETP) بخشی از الزامات یک کارخانه کنسرو نخود فرنگی استاندارد است.

نتیجهگیری

راهاندازی و مدیریت یک خط تولید کنسرو نخود فرنگی موفق، ترکیبی از دانش فنی، انتخاب هوشمندانه ماشینآلات و مدیریت دقیق فرآیند است. از انتخاب ماده اولیه باکیفیت در مزرعه گرفته تا بستهبندی نهایی، هر مرحله نقش خود را در شکلدهی به محصولی ایفا میکند که قرار است بر سر سفره مصرفکننده قرار گیرد.

شرکت نانو ماشین با درک عمیق این پیچیدگیها و با ارائه سبد کاملی از دستگاه خط تولید کنسرو نخود فرنگی، از مرحله مشاوره و طراحی تا نصب، راهاندازی و خدمات پس از فروش، به عنوان یک شریک قابل اعتماد در کنار تولیدکنندگان قرار دارد. ما به شما کمک میکنیم تا با بهرهگیری از آخرین تکنولوژیها، محصولی با کیفیت جهانی تولید کرده و در بازار رقابتی امروز، جایگاه شایستهای کسب نمایید.

سوالات متداول (FAQ)

1. حداقل فضای مورد نیاز برای راهاندازی یک کارخانه کنسرو نخود فرنگی چقدر است؟

فضای مورد نیاز به ظرفیت تولید خط بستگی دارد. اما به طور کلی، برای یک خط با ظرفیت متوسط (مثلاً 1 تن در ساعت)، فضایی در حدود 1500 تا 2000 متر مربع شامل سالن تولید، انبار مواد اولیه، انبار محصول نهایی، آزمایشگاه و بخشهای اداری مورد نیاز است. کارشناسان نانو ماشین میتوانند بر اساس ظرفیت مدنظر شما، طرح جانمایی (Layout) بهینه را ارائه دهند.

2. آیا میتوان از همین خط تولید برای کنسرو کردن محصولات دیگر نیز استفاده کرد؟

بله، بسیاری از ماشینآلات این خط، مانند سیستم شستشو، پرکن، درببند، اتوکلاو و خط بستهبندی، با تغییرات جزئی برای تولید سایر کنسروها مانند کنسرو ذرت، لوبیا چیتی، قارچ و مخلوط سبزیجات نیز قابل استفاده هستند. این انعطافپذیری، سرمایهگذاری شما را بهینهتر میکند.

3. مهمترین عامل در تعیین قیمت تمام شده یک قوطی کنسرو نخود فرنگی چیست؟

عوامل متعددی دخیل هستند، اما اصلیترین آنها عبارتند از: قیمت خرید نخود فرنگی خام، هزینه قوطی فلزی، هزینههای انرژی (برق و گاز) و هزینههای نیروی انسانی. استفاده از ماشینآلات اتوماتیک و بهینه از نظر مصرف انرژی که توسط نانو ماشین عرضه میشود، میتواند به شکل قابل توجهی هزینههای تولید را کاهش دهد.

4. فرآیند استریلیزاسیون در اتوکلاو چقدر اهمیت دارد؟

این فرآیند حیاتیترین مرحله برای تضمین ایمنی و سلامت محصول است. اگر استریلیزاسیون به درستی انجام نشود، خطر رشد باکتریهای خطرناکی مانند کلستریدیوم بوتولینوم وجود دارد که میتواند منجر به مسمومیت شدید و حتی مرگ شود. به همین دلیل، استفاده از اتوکلاوهای استاندارد با سیستمهای کنترلی دقیق و کالیبره شده الزامی است.

5. خدمات پس از فروش نانو ماشین برای خط تولید کنسرو نخود فرنگی شامل چه مواردی است؟

شرکت نانو ماشین متعهد به پشتیبانی کامل از مشتریان خود است. خدمات ما شامل نصب و راهاندازی کامل خط، آموزش پرسنل شما برای کار با دستگاهها، تأمین قطعات یدکی در کوتاهترین زمان ممکن، ارائه برنامههای سرویس و نگهداری دورهای و ارائه مشاوره فنی برای بهینهسازی مستمر فرآیند تولید شما میباشد.